|

|

|

|

|

|

|

Volendo costruirmi una ruota maggiorata personalizzata per il parallasse, ho pensato di usare un materiale alternativo al plexiglass che mi piacesse di piu. Il legno per sua natura possiede come dire, un anima, una propria personalità, per non parlare dell'aroma che emana ogni qual volta capiti di sentirne soltanto l'odore... Ha un "chè" di tradizionale, abbinato ad un calcio naturale e magari ad un palmrest autocostruito potrebbe fare anche un "bell'insieme" per dirla alla francese un bel "pendant". |

|

|

|

Quindi.... dopo averci pensato un po' su, mi sono attrezzato e sono partito per questa nuova esperienza. |

|

|

|

Tenendo ben presente che una ruota professionale è tutt'altra cosa da quello che ho prodotto, sono qui a descrivere, con tutta l'umiltà del caso, come ho proceduto nel mio intento... |

|

|

|

Materiali e attrezzature occorrenti |

|

- compensato spessore 4 e 2 mm. |

| - listello dii Ayous (Obeche) |

|

- mordente colore a scelta |

|

- turapori + flatting |

|

- colla specifica per legno |

| - carta adesiva A4 per stampanti |

|

|

|

- fresatrice verticale o compasso |

|

- trapano a colonna |

|

- traforo elettrico |

|

|

|

Procedure di costruzione |

|

|

|

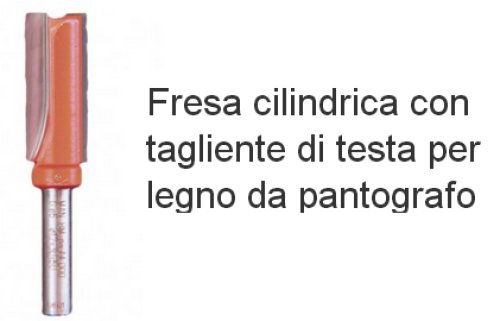

Per prima cosa ho eseguito il taglio del cerchio usando una fresa verticale montata "a testa in giù" su di un piano |

|

|

(da

qui in avanti, per la serie "un immagine vale più di mille

parole" ne userò molte per meglio illustrare quanto da me

descritto...)

ho usato una fresa cilindrica diam 8 mm tipo questa: |

|

|

|

|

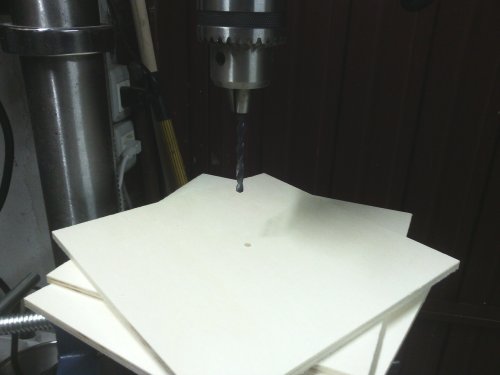

| Partendo da un taglio di compensato 200x200 mm (4 mm spessore) forandolo precedentemente al centro con punta da 5 mm... |

|

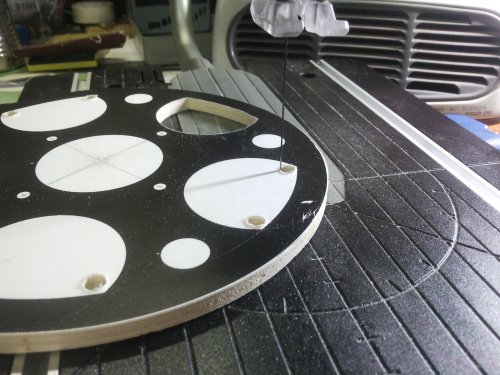

| ho eseguito la fresatura "a cerchio" del materiale facendo "perno" sul foro appena prodotto (con raggio 80 mm), |

|

| ottenendo la base per la mia ruota. |

|

| Per ottenere tali cerchi, avrei potuto usare anche il famoso "compasso" da usare sul trapano a colonna. E' reperibile, oltre che nei vari mercatini rionali (credo di provenienza tipicamente cinese) anche su ebay a pochi euro... |

|

|

| Personalmente, reputo il sistema da me usato attualmente (la fresa), piu preciso e sopratutto meno pericoloso del suddetto compasso, il quale, in mancanza di accortezze e precauzioni d'uso, potrebbe rivelarsi pericoloso per chi lo usasse con superficialità.... |

|

Passiamo alla figura geometrica della ruota... dando libero sfogo alla fantasia, dopo innumerevoli prove e ore "perse" al pc, con un semplice programma di grafica sono arrivato a scegliere il disegno di ruota che più mi piaceva... o piacevano... in questo caso, queste a 5 e a 7 "razze": |

|

|

|

|

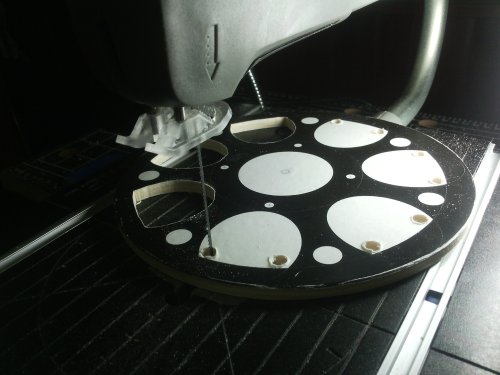

| stampato tale disegno su carta adesiva (in A4 + accurato ritaglio) ed incollato sul cerchio appena prodotto, ho ottenuto la dima (le dime) sulla quale lavorare con il traforo.. |

|

| a questo punto, sono passato alla fresatura e traforatura delle parti da asportare usando il mio ultimo acquisto... :-) |

|

dopo vari errori ho capito che il segreto è: calma e pazienza..... procedere lentamente e con molta attenzione, garantisce (nei limiti naturali e comprensibili del procedimento manuale) un'accettabile mix di accuratezza e precisione. |

|

|

|

| Date le ridottissime dimensioni della piccola lama (0,2 mm di spessore x 1,9 mm di profondità), ho dovuto aumentare la luce artificiale sul piano di lavoro e munirmi di una grande lente d'ingrandimento. |

|

| una volta completato il lavoro al traforo, sono passato ai fori intermedi con smussatura dei bordi con piccola fresa "a cono" sempre su trapano a colonna.. |

|

| Tolta la carta adesiva... |

|

|

| e forate centralmente (con sega a tazza 38mm), eccole pronte per l'assemblaggio con il bordo "segna-distanze". |

|

|

| --------------------------------- |

| Per realizzarlo ho dovuto imparare come curvare il legno... sembra facile ma avete idea di quanto "materiale per camino" ho ottenuto prima di riuscire? |

|

Ho usato un listello di compensato (larghezza 15 mm) o in questo particolare caso di Ayous (Obeche) che essendo leggero e tenero, ben si presta allo scopo, mettendolo prima "in ammollo" in acqua per una mezza giornata.

Ben ammorbidito l'ho facilmente curvato usando dall'esterno un'improvvisata "dima" (vedi foto sottostante :-) quindi l'ho messo a riposare un giorno intero, usando morsetti (detti anche, "sergenti") per conservarne la forma data (una volta asciutto) questa volta all'interno del famoso sopraccitato (e sotto raffigurato) recipiente/dima :-)

ok... non è molto professionale e neanche un bel vedere .... ma è molto pratico! |

|

| Una volta curvato e pronto per il taglio a misura... |

|

| prima dell'assemblaggio con la ruota, ho provveduto a dare una prima mano di mordente ai due pezzi. |

|

Questo perché, viste l'esperienze precedenti, incollando prima di dare il colore, fa si che laddove rimane la colla, la tinta risulta non omogenea, come nell'immagine sottostante nella prova con la ruota a 7 razze...

|

|

|

Se avessi optato per un colore totalmente

coprente o usato come materiale ad esempio il più indicato

e "professionale" plexiglass,

la colorazione finale nero opaco acrilico avrebbe coperto all'istante tali imperfezioni. Ma non era questo il caso.... Se ho usato il legno è stato anche per "appagare gli occhi" con un risalto di venature e un aspetto quanto meno "tradizionale". |

|

Dopo aver steso il mordente (qui ancora fresco...) in quella a 5 razze |

|

|

|

|

e preparato il tutto, un volta asciutti e pronti, |

|

|

| ho incollato i due pezzi, opportunamente spessorati per un corretto centraggio (Offset/ET=0), tenendoli pressati tramite una fascia di alluminio per almeno 24 ore. |

|

| ----------------------------------- |

|

Ho cercato di "salvare" anche la prima ruota verniciata dopo aver incollato (quella a 7 razze), Lavorando con trapano a colonna e una piccola mola ho provato a togliere le eccedenze di colla indurita per cercare di unificare la tinta con una seconda mano.. |

|

|

....il lavoro è stato difficoltoso perchè la colla impregnando il legno è risultata di difficile se non impossibile asportazione (almeno in modo non troppo invasivo). Il colore in quelle zone anche dopo una seconda mano, risulta ovviamente diverso...

MEMORANDUM (repetita iuvant) : dare mordente PRIMA di incollare il bordo !!! |

| Finitura |

|

Tornando al "traditional only wood", personalmente non mi reputo un esperto o un professionista del settore e quindi descrivo anche qui, solo come ho proceduto, non come sarebbe (forse) meglio o più professionalmente fare.. |

|

riepilogando... un paio di mani a distanza di almeno 24 h di: |

|

- mordente (per dare il colore scelto al legno) |

|

- turapori (per prevenire infiltrazioni di umidità e varie) |

| - flatting (per finire, indurire e rendere lucido il legno) |

| (spennellate sicure ma veloci cercando di stendere in modo più omogeneo possibile) |

|

--------------------------------------------------------- |

| Riferendomi all'esemplare a 5 razze, dopo un paio di mani di turapori e altrettante di flatting, il risultato è questo: |

|

| Conclusioni |

|

Costo effettivo: potrei azzardare, sicuramente meno di10 euro Tempo effettivo: 3 ore circa (asciugatura colle e vernici escluse) Costo e tempo reale: no comment ! :-) Ma volete mettere la soddisfazione? |

|

|

Nonostante la sua spartana costruzione e le sue evidenti imperfezioni, il risultato mi pare tutto sommato accettabile, aggiunto al fatto che mi piace pure parecchio, oserei affermare che, almeno per quanto mi riguarda, ho raggiunto l'obiettivo che mi ero prefissato! Cosa volere di più? |

| :-) |

|

|

P.S. Un grande GRAZIE a Daniele per i suoi preziosi consigli!

|

|

Ciao, alla prossima! Como - 13 giugno 2015 |

|

|